在當今飛速發展的無線通信、物聯網和智能手機領域,聲表面波(SAW)濾波器作為射頻前端模塊的核心器件,其性能與可靠性直接決定了通信質量。隨著5G技術的普及,SAW器件正朝著更小尺寸、更高頻率和更高可靠性的方向發展。圓片級封裝(WLP)技術因其能夠實現超小型化、低成本和高性能,已成為SAW器件主流的先進封裝形式。

然而,WLP工藝中的焊點(Bump)作為連接芯片與外部電路的wei一機械和電氣通道,其焊接質量至關重要。焊點存在虛焊、冷焊、空洞或強度不足等問題,將直接導致器件失效,影響整機產品的壽命與可靠性。因此,對SAW圓片級封裝焊點進行精確的機械強度測試,是保障產品質量、優化封裝工藝重要的關鍵環節。

本文科準測控小編將重點介紹利用Alpha W260推拉力測試儀進行SAW圓片級封裝焊點剪切力測試的原理、遵循的標準、儀器要求以及詳細操作流程,為相關領域的工程師和質量控制人員提供一套完整、專業的解決方案。

一、 測試原理

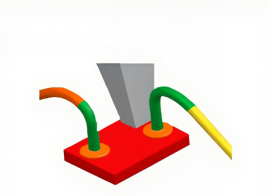

焊點剪切測試(Shear Test)是評估焊點機械強度的經典方法。其基本原理是:使用一個高度精確、平行于基板表面的剪切工具,以恒定的速度推向單個焊點,直至焊點發生斷裂(破裂或脫落)。儀器實時記錄整個過程中施加的力值,并捕捉其最大值,該最大值即為該焊點的剪切強度。

通過分析力-位移曲線和焊點斷裂后的形態(界面斷裂、焊料本身斷裂或混合斷裂),可以綜合判斷焊點的焊接質量、結合強度以及潛在的工藝缺陷(如IMC層過厚、焊接不良等)。

二、 測試標準

JEDEC JESD22-B117A: 《球焊剪切測試標準》(Shear Test Method for Ball Bonds)。該標準詳細規定了針對焊球、凸點等焊點的剪切測試方法,包括設備精度要求、工具選擇、測試速度、剪切高度設定以及數據報告要求等,是微電子封裝強度測試的quan威指導文件。

關鍵參數要求(基于JESD22-B117A):

A、測試工具: 剪切工具必須堅硬、平坦且平行于基板表面,其接觸面應光滑以避免切入焊點。

B、剪切高度: 工具接觸基板的高度(Standoff)是核心參數。通常要求工具底面與基板表面的距離(H)為焊點高度(h)的 15% - 25% 。此舉旨在確保力作用于焊點本體而非其根部,從而獲得真實的焊料強度。

公式: H ≈ (0.15 ~ 0.25) * h

C、測試速度: 標準推薦范圍為 100 μm/s 至 1000 μm/s。常見選擇為200-500 μm/s,具體速度需根據焊料材質和工藝確定,并在報告中注明。

三、 測試儀器

1、Alpha W260推拉力測試儀

儀器核心特點:

a、高精度力傳感器: 可選配不同量程的高精度傳感器(如2kgf、50kgf),確保微小焊點(如Cu Pillar、Solder Bump)的力值測量準確無誤。

b、超高定位精度: 配備高性能光學顯微鏡和高精度移動平臺,支持微米級的精確對位,確保剪切工具能準確對準待測焊點。

c、智能控制系統: 全觸控屏操作,軟件可預先設置測試參數(速度、剪切高度、目標位置等),并自動執行測試,消除人為操作誤差。

d、數據與分析: 自動記錄每次測試的峰值力值(剪切強度),并生成力-位移曲線。內置統計分析功能,可計算平均值、標準差、CPK等,一鍵生成測試報告。

e、豐富的工具套件: 提供多種規格的剪切工具和夾具,以滿足不同尺寸和間距的焊點測試需求,wan美適配SAW圓片級封裝的密集陣列焊點。

四、 測試流程

1、樣品制備

將完成圓片級封裝的SAW晶圓或切割后的單個芯片,固定在專用夾具上,確保待測面水平且穩固無松動。

2、儀器設置

安裝工具: 選擇尺寸合適的剪切工具并安裝到傳感器上。工具寬度應大于焊點直徑但小于相鄰焊點間距,以避免干涉。

3、選擇傳感器: 根據焊點的預估剪切力值,選擇合適的力傳感器量程(通常SAW焊點選擇0.5kgf或2kgf傳感器)。

4、參數設置: 在軟件中設置測試速度(如500 μm/s)、剪切高度(根據焊點高度計算并設置)、測試位置等。

5、對位與校準

通過顯微鏡和移動平臺,將剪切工具精確移動至第一個待測焊點旁邊。

確保工具底面與樣品基板表面平行。

精確設定Z軸零點(工具剛好接觸基板表面),然后根據計算公式將工具抬升至目標剪切高度(H)。

6、執行測試

確認參數無誤后,啟動測試程序。工具將以設定速度水平推向焊點,直至將其推脫。

儀器自動保存最大剪切力值和整個力-位移曲線。

7、結果分析與報告

重復步驟3-4,對同一批次的多個焊點(通常至少15-20個有效數據)進行測試。

觀察每次測試后焊點的斷裂模式(可通過顯微鏡觀察),并記錄。

測試完成后,軟件將自動生成統計報告,包括平均值、最小值、最大值、標準差和CPK過程能力指數,全面評估該批焊點的強度一致性與可靠性。

將力值數據與斷裂模式結合分析,為工藝改進提供方向(例如,力值低且多為界面斷裂,可能預示焊接工藝存在問題)。

以上就是小編介紹的有關于SAW圓片級封裝焊點測試的相關內容了,希望可以給大家帶來幫助。如果您還對推拉力測試機怎么使用視頻和圖解,使用步驟及注意事項、作業指導書,原理、怎么校準和使用方法視頻,推拉力測試儀操作規范、使用方法和測試視頻,焊接強度測試儀使用方法和鍵合拉力測試儀等問題感興趣,歡迎關注我們,也可以給我們私信和留言。【科準測控】小編將持續為大家分享推拉力測試機在鋰電池電阻、晶圓、硅晶片、IC半導體、BGA元件焊點、ALMP封裝、微電子封裝、LED封裝、TO封裝等領域應用中可能遇到的問題及解決方案。