隨著新能源汽車行業的飛速發展,動力電池的安全性能已成為行業關注的焦點。電池外殼作為保護電芯免受外部沖擊、穿刺及及端環境侵害的第一道防線,其材料的選擇與力學性能至關重要。傳統的金屬外殼雖強度高,但重量大、易腐蝕;而常見的熱固性復合材料則面臨難以回收的環保困境。

在此背景下,一種基于阿科瑪艾利姆MC5丙烯酸樹脂,并添加氫氧化鋁(ATH) 阻燃劑和20wt%短切玻璃纖維的新型熱塑性片狀模塑料(SMC)復合材料應運而生。這種材料不僅具備輕質高強、耐腐蝕、隔熱阻燃的優異特性,更因其熱塑性本質而擁有抗沖擊性好、成型周期短且可回收的顯著優勢,wan美契合了汽車行業對輕量化與可持續發展的雙重追求。

然而,目前針對此類新型熱塑性SMC電池外殼的抗沖擊性能研究尚屬空白。為此,科準測控團隊依托先進的落錘沖擊試驗系統,對該材料及其制成的完整電池外殼進行了系統的低速沖擊測試,以科學數據評估其損傷容限,為產品的設計與優化提供關鍵依據。

一、測試原理

低速沖擊測試旨在模擬產品在生命周期內可能遇到的諸如工具跌落、碎石撞擊等意外事件。當一個具有特定質量和速度的沖擊頭撞擊試樣時,沖擊能量會瞬間作用于試樣表面。材料通過自身的彈性變形、塑性變形以及內部纖維斷裂、基體開裂等多種損傷機制來吸收和耗散這些能量。

通過測量沖擊過程中的力-時間曲線,我們可以分析出材料的峰值載荷、能量吸收特性及損傷演化過程。測試后對試樣損傷形貌(如凹坑深度、裂紋擴展)的觀測,則能直觀地評估材料的抗損傷能力和剩余性能。這對于確保電池外殼在遭受碰撞后仍能保持結構完整性和密封性至關重要。

二、測試標準

ASTM D7136 / D7136M: 《復合材料板落錘沖擊損傷測試標準方法》

該標準詳細規定了用于測定纖維增強聚合物基復合材料板在準靜態壓痕力作用下受落錘沖擊產生損傷的阻力程序。我們的測試在試樣制備、支撐夾具設置及沖擊頭規格上均嚴格遵循此標準。

三、測試儀器

1、KZ-ITM-6350 落錘沖擊試驗機

1、主要技術特點

高剛度主機框架:采用雙立柱結構,確保沖擊過程的穩定性和垂直度,避免側向摩擦和能量損失。

智能化提升與釋放系統:電動提升,自動捕捉和釋放沖錘,高度定位精確,重復性好,確保了測試的公正性和準確性。

2、儀器化測量系統

高精度力傳感器:安裝在沖錘錘頭處,頻響高,能準確捕捉瞬間沖擊力。

高速數據采集卡:采樣率及高,能完整捕獲毫秒級的沖擊過程。

專業測試軟件:科準自主研發的軟件,可實時顯示、記錄、分析和存儲測試數據(如F-t曲線),并自動計算峰值力、吸收能量等結果,生成測試報告。

安全防護裝置:配備全封閉防護箱體,有效防止沖擊碎片飛濺,保障操作人員安全。

模塊化設計:可適配不同質量沖錘、不同形狀錘頭(平頭、半球頭等)及各種規格的標準頭模,以滿足不同標準的測試要求。

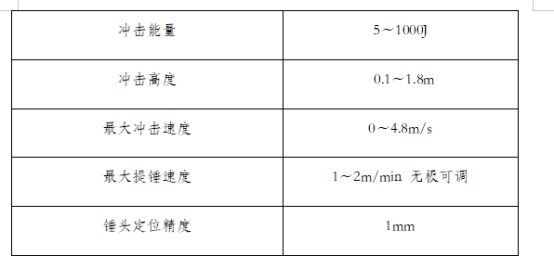

3、主要技術參數

四、測試流程

1. 試樣準備

SMC板材試樣: 從原材料上切割出尺寸為165mm × 100mm × 2.5mm的矩形板。

完整電池外殼: 外部尺寸為440mm × 300mm × 89mm,底部帶對稱支撐腳的新型熱塑性SMC電池外殼總成(含蓋板)。

2. 夾具與安裝

板材測試: 將試樣放置于帶中心開口的鋼制支撐底座上,使用專用環形夾具牢固壓緊。

外殼測試: 為完整外殼設計定制化夾具。該夾具由上下兩塊鋼制支撐板組成,上支撐板帶開口以暴露沖擊區域,下支撐板為實心以提供全面支撐,通過8個M18螺栓將外殼緊密固定在兩板之間。

3. 測試參數設置

沖擊能量: 設置7.5J(模擬輕微碰撞)和30J(模擬中等強度沖擊)兩個能量等級。

對應速度: 通過計算與調試,7.5J對應沖擊速度約為1.486 m/s,30J對應沖擊速度約為2.972 m/s。

測試規劃: 每個能量等級對兩塊SMC板材試樣進行測試;完整電池外殼僅在30J能量下進行測試。

4. 測試執行

啟動試驗機,將落錘提升至預設高度。

釋放落錘,沖擊頭自由下落撞擊試樣中心位置。

設備自動記錄沖擊力-時間數據,并計算沖擊速度。

5. 結果評估

每次沖擊測試完成后,立即取下試樣或外殼。

使用深度測量儀或三維掃描儀,對沖擊中心區域的永jiu性損傷(凹坑)深度進行精確測量。

同時,對試樣表面的宏觀損傷形貌(如裂紋、纖維暴露等)進行觀察和記錄。

以上就是小編介紹的有關于熱塑性電池外殼沖擊測試相關內容了,希望可以給大家帶來幫助!如果您還想了解更多關于熱塑性電池外殼沖擊測試標準、測試方法和測試視頻,擺錘式沖擊試驗機、落球沖擊試驗機、冷熱沖擊試驗機和簡支梁沖擊試驗機,復合材料儀器化落錘沖擊試驗機圖片、校準規范、工作原理、檢定規程和操作規程,落錘沖擊試驗機使用說明書、檢定規程和使用步驟等問題,歡迎您關注我們,也可以給我們私信和留言,科準測控技術團隊為您免費解答!